TZ合金

TZ合金(新超々微粒超硬合金)

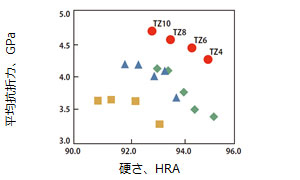

世界最高の強度と耐摩耗性

- 素材メーカーとタイアップ

- 世界最高強度

- 世界最高強度の5GPaを達成。極めて高い強度の材料。高硬度となっても強度が低下しにくい特徴があります。

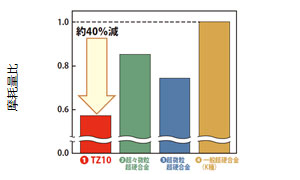

- 優れた耐摩耗性&高温硬さ

-

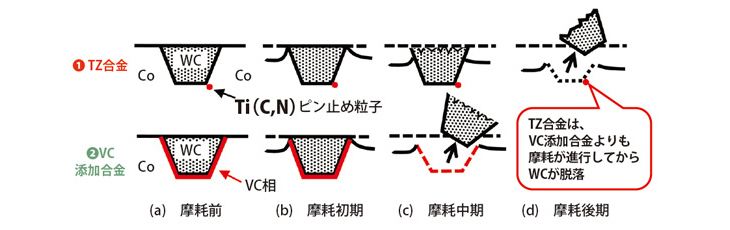

これまでの超々微粒超硬合金と材料構成相が異なるため、優れた耐摩耗性を示します。

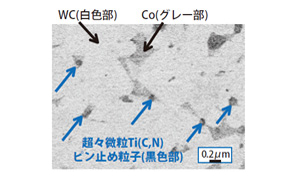

また、高温硬さも低下しにくいという実験結果が得られています。 - 新製法による超微粒化

-

TZ合金は、これまでの超々微粒超硬合金と異なるメカニズム(Ti(C,N)のピン止め効果)で超々微粒化させています。これによりWC/Coの界面強度を低下させず、優れた特性を実現しています。

特許第6227517号等

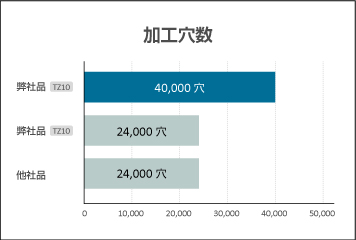

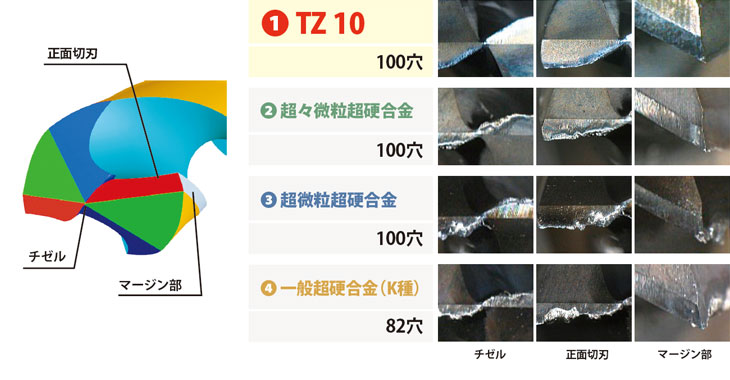

切削試験データ(超硬ドリルノンコート)

TZ合金刃具 改善事例

自動車メーカーにおいて、TZ合金ドリル使用により工具寿命約1.7倍を実現

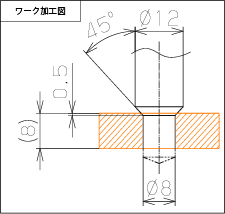

| 使用工具 | コーティング段付ドリル QT-428 TZ10 (φ8×φ12) |

|---|---|

| 被削材 | SCr420HJ |

| 切削速度 | 85m/min (3,400min-1) |

| 送り速度 | 0.18mm/rev |

| 穴深さ | 8mm(貫通) |

|---|---|

| 切削油剤 | 不水溶性切削油剤 (内部給油) |

| 使用機械 | 縦型マシニングセンタ (BT30) |

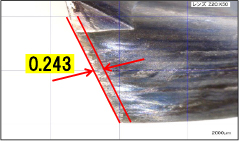

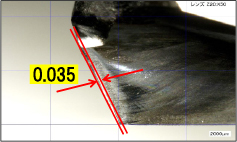

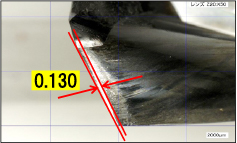

加工後刃先状態

先端部スクイ面

試験材種

| 材種 | 組成 | 抗折力 / GPa | 硬度 / HRA |

|---|---|---|---|

| ❶TZ 10 | WC-Ti(C,N)-Cr3C2-10%Co | 4.7 | 92.7 |

| ❷超々微粒超硬合金(VC/Cr3C2添加) | WC-VC-Cr3C2-10%Co | 3.8 | 93.7 |

| ❸超微粒超合金(Cr3C2添加) | WC-Cr3C2-10%Co | 4.1 | 91.8 |

| ❹一般超硬合金(K種) | WC-10%Co | 3.5 | 89.9 |

世界最高の強度と耐摩耗性

世界最高強度

極めて高い強度の材料を活用し、世界最高強度の5GPaを達成。高硬度となっても強度が低下しにくい特徴があります。

❶ ● TZ 10

❷ ◆ 超々微粒超硬合金

❸ ▲ 超微粒超合金

❹ ■ 一般超硬合金(K種)

優れた耐摩耗性&高温硬さ

これまでの超々微粒超硬合金と材料構成相が異なるため、優れた耐摩耗性を示します。また、高温硬さも低下しにくいという実験結果が得られています。

ストレート合金の摩耗幅を1としてそれぞれの摩耗幅を評価。

合金組成

❶TZ 10

WC-Ti(C,N)-Cr3C2-10%Co

❷超々微粒超硬合金(VC/Cr3C2添加)

WC-VC-Cr3C2-10%Co

❸超微粒超合金(Cr3C2添加)

WC-Cr3C2-10%Co

❹一般超硬合金(K種)

WC-10%Co

新製法による超微粒化

TZ合金はこれまでの超々微粒超硬合金と異なり、Ti(C,N)のピン止め効果を用いたメカニズムにより超々微粒化させています。これによりWC / Co の界面強度を低下させず、優れた特性を実現しています。

TZ合金一覧表4)

| 材 種 | 粒径 μm |

Co量 wt% |

抗折力 GPa |

硬度 HRA |

特 徴 |

|---|---|---|---|---|---|

| TZ 4 | 0.4 | 4.0 | 4.3 (4.5)※ |

94.8 | 4%Coでも4GPaを超える強度。 高硬度被削材に特化。 |

| TZ 6 | 0.4 | 6.0 | 4.4 (4.4) |

94.2 | 6%Coであり、超々微粒超硬合金と K種の特性を併せ持つ。 |

| TZ 8 | 0.4 | 8.0 | 4.6 (4.9) |

93.4 | 強度と硬度を高次元で両立。 TZ10よりも耐摩耗性に優れる。 |

| TZ 10 | 0.4 | 10.0 | 4.7 (5.1) |

92.7 | 世界最高強度の超々微粒超硬合金。 高い汎用性を誇る。 |

| 材 種 | 適用工具 | 適用被削材 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| ドリル | エンドミル | リーマ | 一般鋼 | 高硬度材 | ステンレス鋼 | 鋳鉄 | Ti合金 | インコネル | |

| TZ 4 | ○ | ○ | ○ | ◎ | ○ | ○ | ○ | ○ | |

| TZ 6 | ○ | ○ | ○ | ◎ | ○ | ○ | ◎ | ○ | |

| TZ 8 | ○ | ○ | ○ | ◎ | ○ | ◎ | ◎ | ◎ | ◎ |

| TZ 10 | ○ | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ |

参考文献

1)髙田,堤,森,松原:

粉体および粉末冶金,67(2020)24-26.

2)髙田,松原,森,松田:

粉体および粉末冶金,65(2018)91-98.

3)髙田,松原,川岸:

日本金属学会,76(2012)385-390.

4)髙田,松原,堤,森,松田:

粉体および粉末冶金,67(2020)10-17.